管理咨询驱动智能制造 家居工厂生产效率提升31.14工时值的实战策略

随着市场竞争加剧和消费者对定制化需求的增长,家居制造业正面临前所未有的效率挑战。一家专业管理咨询公司通过系统化改造,成功帮助某家居工厂实现单日工时值提升31.14的突破性成果。本文将深入解析这一成功案例背后的核心方法与实施路径。

一、现状诊断:识别效率瓶颈

管理咨询团队首先通过价值流分析发现,该工厂主要存在三大效率隐患:

- 生产线布局不合理,物料流转距离过长

- 传统批量生产模式导致在制品积压严重

- 缺乏标准化作业流程,员工操作差异率达40%

二、核心改造策略:精益生产与数字化融合

1. 单元化生产重组

将传统的流水线改造为U型生产单元,使物料运输距离缩短62%,实现「一个流」生产模式。各工序实现无缝衔接,显著减少等待时间和搬运浪费。

2. 标准化作业体系建立

• 制定图文并茂的标准作业指导书

• 建立员工多能工培训体系

• 实施「管理者标准作业」制度

通过标准化使作业时间波动率从±25%降至±8%

3. 数字化管理平台部署

引入生产执行系统(MES),实现:

• 实时生产进度监控

• 设备稼动率自动采集

• 质量数据即时分析

使管理决策由「经验驱动」转为「数据驱动」

三、实施效果与持续改善

经过三个月的系统改造,该工厂实现:

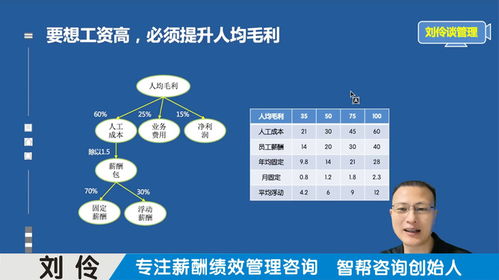

• 人均工时值提升31.14

• 生产周期缩短42%

• 在制品库存降低68%

• 一次合格率从85%提升至96%

四、可复制的成功要素

- 高层承诺:总经理亲自担任项目组长

- 全员参与:建立改善提案制度,月均采纳建议27条

- 数据支撑:建立生产绩效日报机制

- 持续优化:每月开展价值流分析,识别新改善点

家居制造业的效率提升不仅是技术升级,更是管理思维的变革。通过专业管理咨询的介入,企业能够系统性地识别浪费、优化流程,最终实现生产效率的质的飞跃。这一成功案例证明,只要方法得当,传统制造业同样能焕发新的生机与活力。

如若转载,请注明出处:http://www.cnyunzhi.com/product/626.html

更新时间:2026-02-24 17:56:48